Система Управления Аэрацией в Производственной Линии

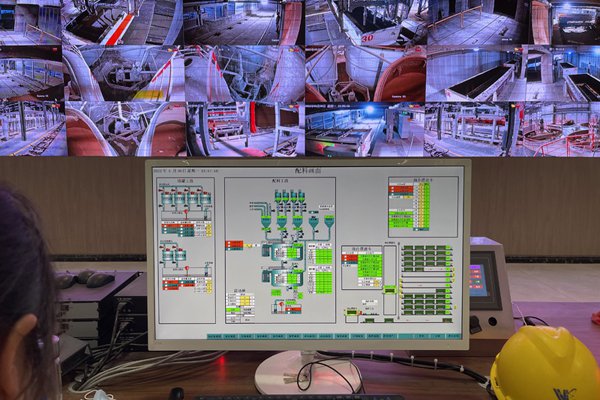

Система автоматического управления (РСУ) состоит из оборудования Siemens PLC, которое обеспечивает децентрализованный контроль и централизованное управление, низкую интенсивность отказов и простоту в эксплуатации.

Все устройства с децентрализованной системой оснащены локальной системой управления, которая может управлять машиной независимо и контролировать ее в режиме реального времени. Даже если один из них выйдет из строя (ручное вмешательство в работу механизма), остальные могут работать независимо от первого. По сравнению с другими брендами (где один точечный сбой приведет к остановке целой системы), наше оборудование может быстро решить эти проблемы, возобновить нормальное производство и избежать больших потерь, вызванных неполадками.

Централизованное управление в основном осуществляется за счет сочетания действий промышленной сети Интернета, полевой шины и обмена информацией в системе AMES. Система обеспечивает реальную и точную запись истории данных и интеллектуального управления работы устройства, диагностику неисправностей, удаленную эксплуатацию и техническое обслуживание. По сравнению с другими брендами, мы взяли на себя ведущую роль в разработке удаленной интеллектуальной системы управления и технического обслуживания для производства адаптивной логической схемы (ALC), предоставляя тем самым своевременную, эффективную производственную информацию и удаленное обслуживание всем нашим клиентам.

- Вся система может начинать работу в режиме онлайн, как при параллельном запуске, так и при одиночном запуске с помощью управления одной кнопкой. Комбинируя автоматические и ручные методы управления, операторы могут свободно переключаться с ручного режима на автоматический.

- Мощные насосы работают в режиме плавного подъема, обеспечивая тем самым как экономию энергии, так и снижение вольтового напряжения..

- Благодаря анализу данных для каждой из записей двигателя, система подаст сигнал тревоги при появлении каких-либо неожиданных или нестандартных значений.

- Время работы каждого двигателя автоматически подсчитывается, чтобы предоставить записи данных управления жизненным циклом и производительностью устройства.

- Энергопотребление каждого из двигателей записывается и подсчитывается, чтобы предоставить данные об управлении энергопотреблением.

- Бункер оснащен высокочастотным радаром + сверхвысокой системой определения уровня материала камертона, что позволяет непрерывно и точечно определять уровень материала, имея защиту двойного сигнала.

- В резервуаре для шлама используется лазерное, ультразвуковое, радиолокационное и другое непрерывное контролирование уровня материала. В зависимости от его уровня рассчитывается расход тока и сравнивается с фактическим током двигателя для анализа. Для предварительной обработки базовых данных в крайних случаях аварийный сигнал тревоги работает в режиме реального времени.

- Автоматическое измерение плотности шлама + температуры сырья + тестовых данных сырья + объема пресс-формы для автоматического расчета граммовки, все это необходимо для получения автоматической формулы для снижения трудоемкости обработки, чтобы избегать искусственных ошибок в рецептуре, вызванных неквалифицированными продуктами.

- Одновременный контроль за “поведением” различных материалов необходим для последующего точного дозирования и динамической регулировки соотношения.

- Алгоритм по мгновенному расходу и накопительному количеству осуществляется для управления грубым и неточным распределением материала для обеспечения последующей точности дозирования.

- Контроль шнекового конвейера как в режиме блокировки, так и в рабочем температурном режиме обеспечивается для повышения его безопасности и надежности.

- Осуществляется отображение динамической производительности обработки в режиме реального времени, интуитивное управление с ручным / автоматическим режимами.

- Имеется функция полной записи отчета по хранению формульных данных и производственных данных для дальнейшего запроса и экспорта.

- Совершенная функция цепи неисправностей и их интеллектуального предвидения, чтобы избежать неправильного подсчета соотношения и реализовать функцию тревожного оповещения в случае неисправностей.

- Аппараты резервирования сигналов безопасности, установленные на переднем и заднем концах каждой секции, необходимы для обеспечения непрерывной и безопасной работы в цеху;

- Переключатель управления фонами P+F предназначен для приема сигналов различных цветов на целевых поверхностях.

- Специальная обработка редактирования программы предназначена в случаях неправильной передачи или помеховых сигналов в программном обеспечении;

- Интеллектуальная дислокация тележки в режиме автоматического позиционирования необходима, чтобы предотвратить возможность удара по инерции быстро движущегося оборудования при парковке, а также исправить неопределенность изменения сопротивления, вызванную механически.

- Разработаный по методу аппаратного резервирования, обладая способностью к анализу неисправностей и имея специальное программное обеспечение для обработки информации, оборудование защищено от большого количества ошибок и неисправностей, умеет автоматически позиционировать и устанавливать циклы разделочной тележки. В самой системе приняты серьезные меры безопасности, такие как переключение на ручной/автоматический режимы, многоуровневое управление, сигнализация и автоматическая блокировка, чтобы обеспечить высокую надежность и высокий уровень безопасности при эксплуатации.

- Гибкость в управлении и точность в работе позволяют сохранять хорошее качество продукции, экономя сырье и энергию, а также снижая затраты. Сам процесс резки представляет собой переменную систему со сложным производственным процессом, высокой восприимчивостью к случайным помехам и наличием многоканальной связи. Усовершенствованный алгоритм управления оборудованием был принят с учетом его изменчивости для высокой практичности самой системы..

- В зависимости от требований во время производства и параметров процесса распределения пара система может автоматически преобразовывать данные графиков процесса во время отверждения паром.

- Мгновенный расход обработанного пара можно регулировать путем точной автоматической регулировкой открытий клапанов.

- Автоматическое определение температуры на поверхности автоклава и давления в нем позволяет рассчитывать содержание воды в соответствии с заданным значением, исходя из разности температур и давления, кроме того система автоматически управляет клапанами для слива и очистки сточных вод.

- Повышение надежности и безопасности распределения пара в последствии и обеспечивают производство газобетонных панелей и блоков автоклавного твердения (АГБ) высокого качества..

- Все устройства работают автоматически и независимо друг от друга, кроме этого все устройства подключены через высокоскоростную сеть и надежный протокол proFINET, что обеспечивает высокую степень непрерывности работы и надежности при эксплуатации.

- Если один из компьютеров управления выйдет из строя, соседний компьютер запустится в режиме срочного управления, что обеспечивает безопасность и надежность в работе.

- Данные записывают работу каждого двигателя и система подаст сигнал тревоги, если при анализе данных появятся какие-либо неожиданные значения.

- Статистика рабочего времени всех двигателей предоставляет записи данных о жизненном цикле устройства.

Свяжитесь с нами

Jiangsu Teeyer Intelligent Equipment Co., Ltd. - это высокотехнологичное предприятие, которое специализируется на проектировании оборудования для производства строительных материалов, различных исследованиях и разработках, управлении проектами “под ключ”, а также интеграции возможностей поддержания и эксплуатации технического обслуживания. Основным продуктом компании TEEYER является вся линейка оборудования для производства автоклавных газобетонных блоков и панелей (АГБ). Компания TEEYER стремится предоставить своим клиентам выгодное общее решение для производства стеновых материалов.

Компания TEEYER была основана в 1989 году в городе Чанчжоу с уставным капиталом 160,7 млн. юаней и производственной площадью 143 000 квадратных метров. В нашей компании работает более 400 сотрудников, среди которых более 80 административных работников и старших техников-исследователей.

-

- Ленточный конвейерЛенточный конвейер, также как и ковшовый элеватор, является необходимым оборудованием в составе линии по производству газобетонных блоков и плит автоклавного твердения, предназначенным для транспортировки материалов.

-

- Ковшовый элеваторКовшовый элеватор является необходимой частью конвейерной системы в составе линии по производству газобетонных блоков автоклавного твердения.

-

- Силос для хранения порошкаСилосы для хранения порошка являются важной частью линии по производству газобетонных блоков автоклавного твердения. Они подходят для хранения сухих порошкообразных и гранулированных материалов, не допуская проникновения влаги и грязи.

-

- ПылеуловительПылеуловитель устанавливается в верхней или нижней части различных хранилищ, силосов и конвейерного оборудования, и используется для сбора пыли. Основными особенностями данного оборудования являются превосходные рабочие характеристики, простая и компактная конструкция, небольшие размеры, небольшая высота, легкая установка, высокая рентабельность, простое обслуживание и т.д.

-

- Сварочные Машины для СеткиПосле выпрямления стальные прутки автоматически свариваются в стальную сетку, которая используется для подготовки в производстве газобетонных панелей автоклавного твердения.

English

English English

English English

English Русский

Русский Español

Español العربية

العربية العربية

العربية Indonesia

Indonesia فارسی

فارسی