Автоклавированный газобетон (AAC) — это лёгкий, предварительно формованный строительный материал, успешно применяемый уже более 70 лет в жилом, коммерческом и промышленном строительстве по всему миру.

AAC изготавливается из натурального сырья: песка (или золы-уноса), цемента, извести, гипса и алюминиевой пудры. Особый производственный процесс формирует пористую структуру, благодаря чему материал сочетает в себе несущую прочность, теплоизоляцию и огнестойкость в одном продукте.

Газобетон выпускается в различных форматах — от стандартных блоков и мега-блоков до панелей, что делает его универсальным решением для самых разных строительных задач.

Среди ключевых преимуществ AAC:- лёгкий вес при высокой несущей способности,

- отличные теплоизоляционные характеристики,

- экологичность и энергоэффективность.

Первоначально разработанный в Европе в начале XX века, автоклавированный газобетон сегодня является одним из ведущих стеновых материалов в регионе и уверенно завоёвывает позиции на глобальном рынке.

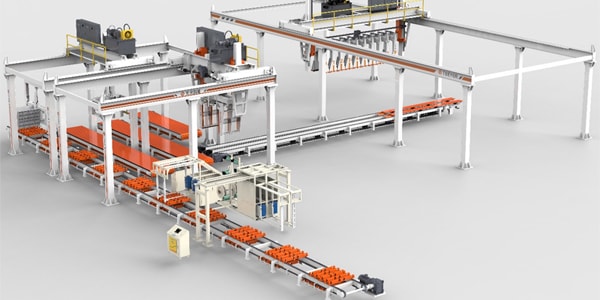

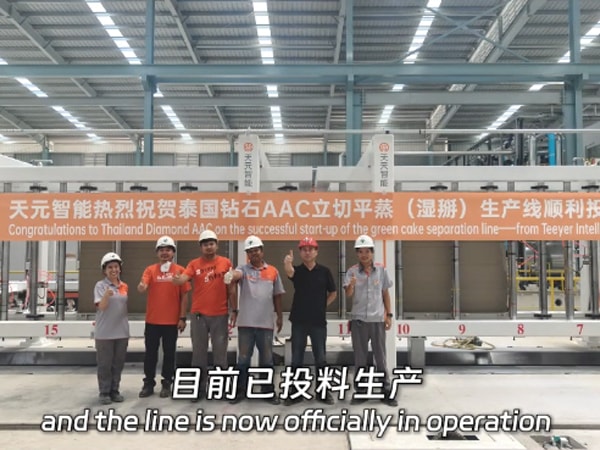

Будучи вашим техническим партнером, компания TEEYER будет принимать участие во всех частях проекта под ключ по разработке или поставке автоклавного газобетона (АГБ), а именно включая план проекта, само строительство и дальнейшую эксплуатацию. Ключевыми критериями оценки нашего обслуживания являются удовлетворение потребностей клиентов и рынка, требований к качеству продукта, высокий уровень индивидуализации продукции и т.д. Превосходные технологии и надежность нашей продукции позволят вам выделяться на конкурентном рынке. Более десяти лет компания TEEYER разрабатывала комплексные сервисные решения для производственной линии под ключ. Сочетая вместе наш богатый опыт и общую миссию компанды, ориентированную на клиента, инженеры нашей компании обеспечат и предоставят вам наиболее эффективный и выгодный производственный план.

-

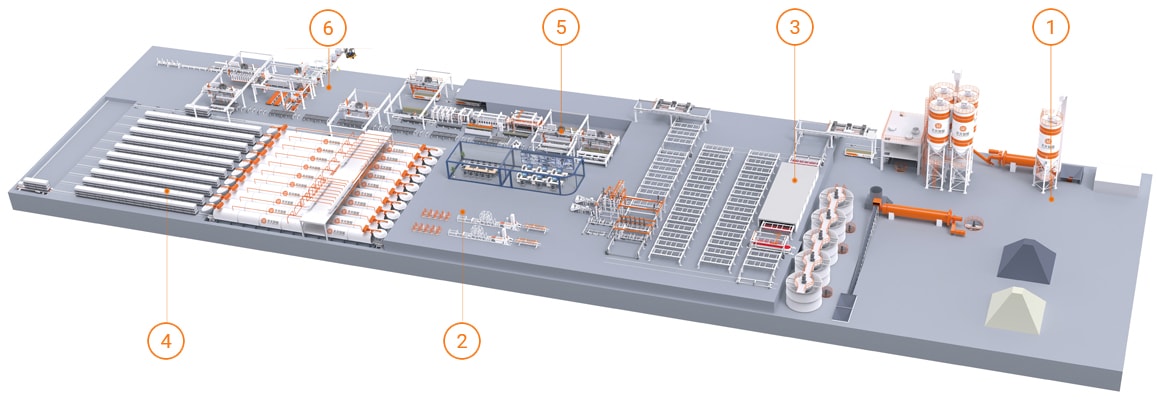

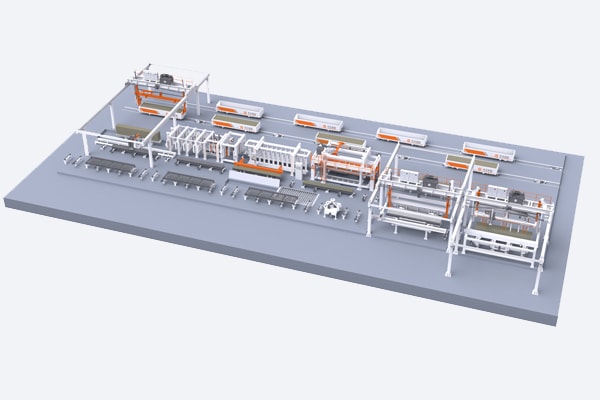

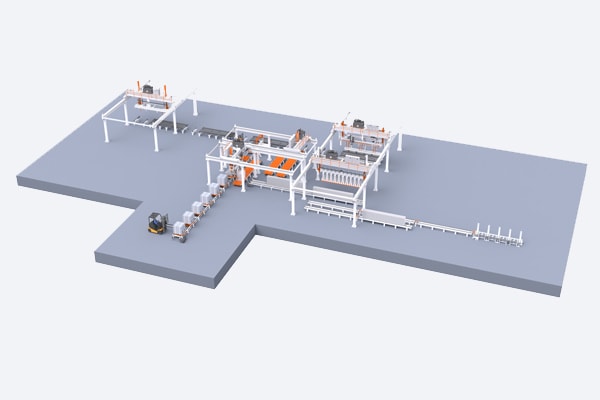

Секция обработки сырья

В этой секции осуществляется обработка и хранение сырья.

-

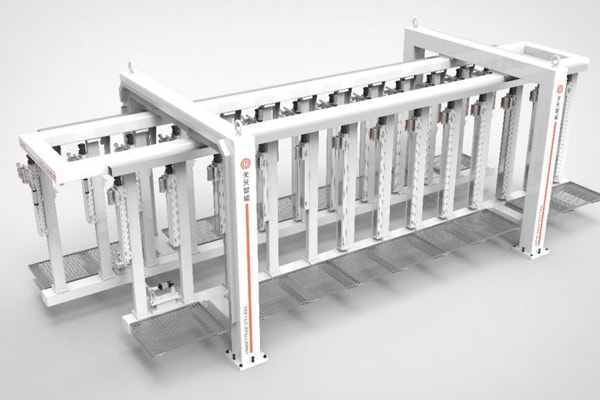

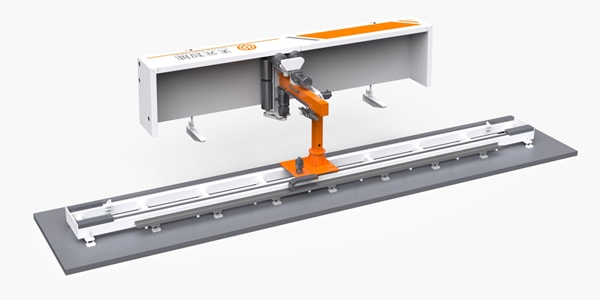

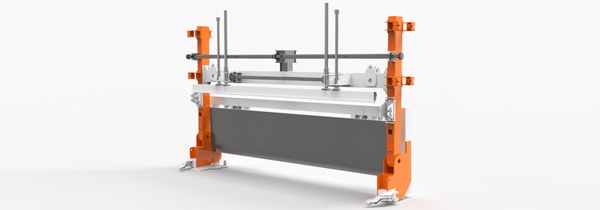

Секция автоматического изготовления и циркуляции стальной сетки

Эта секция отвечает за изготовление стальной сетки (каркаса), необходимой для панелей, а также за ручную или автоматическую навеску сетки и автоматическую циркуляцию сборочной рамы.

-

Секция дозирования и предварительного твердения

В этой секции сырьё смешивается в смесителе и затем заливается в форму. Во время производства стальная сетка вставляется в шлам с помощью подъёмника с направляющими штифтами, после чего форма транспортируется в камеру предварительного твердения при помощи транспортной тележки. В процессе вспенивания и затвердевания шлам превращается в сырой массив. Затем форма с сырым массивом доставляется в секцию резки транспортной тележкой, одновременно извлекая удерживающие сетку штифты.

-

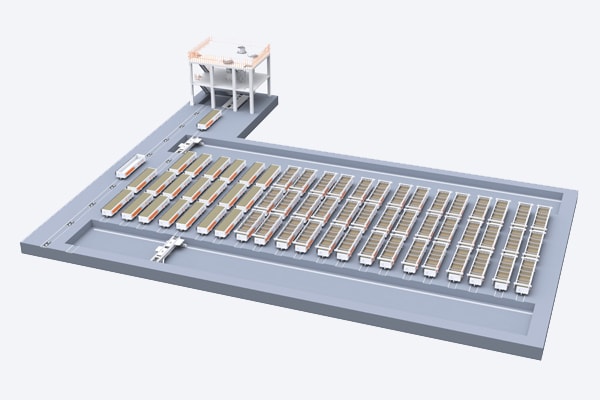

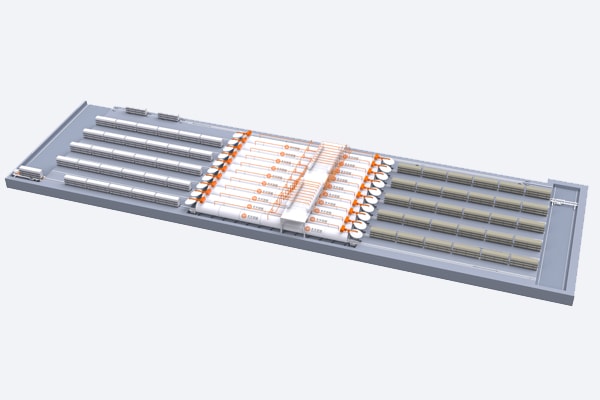

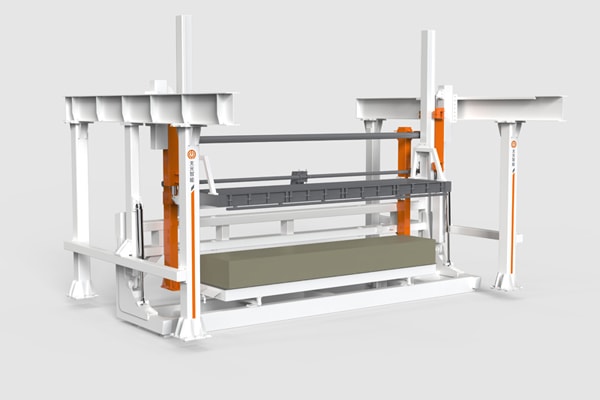

Секция автоклавирования

Сгруппированные сырые массивы направляются в автоклав для выдержки под постоянным давлением с помощью тягового механизма и транспортных тележек. После завершения автоклавирования изделия извлекаются из автоклава тележкой и транспортируются в секцию упаковки готовой продукции.

-

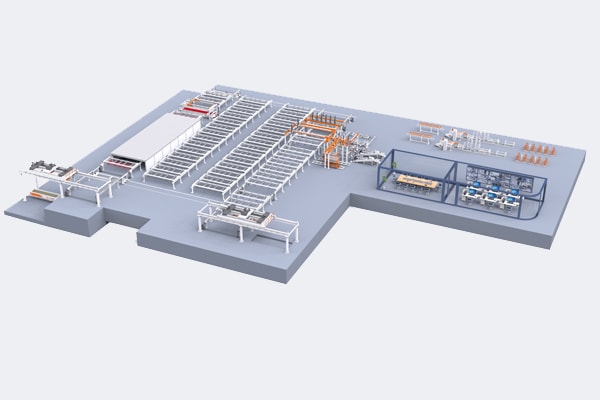

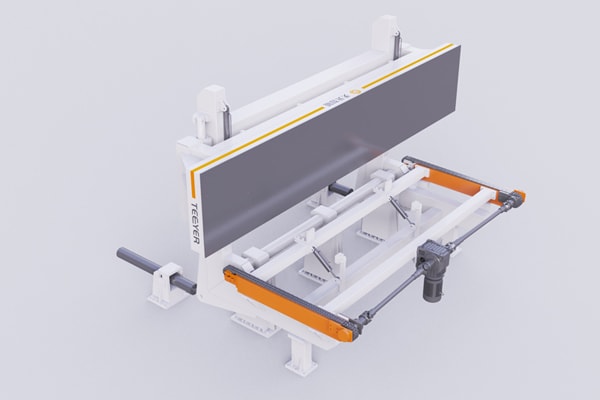

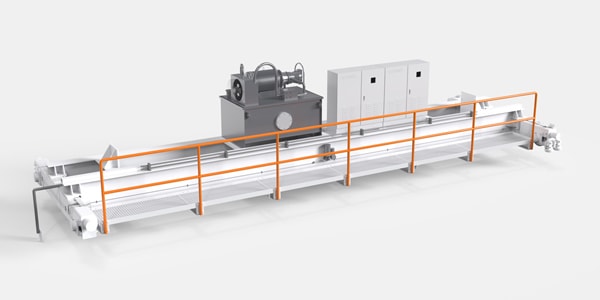

Секция резки

Это ключевая секция при производстве блоков и панелей из ячеистого бетона. Форма с сырым массивом извлекается с помощью наклонного подъёмника, после чего сырой массив вместе с боковой плитой помещается на тележку для резки и проходит этапы контурной, горизонтальной и вертикальной резки. Нижние отходы удаляются при помощи наклонного стола и скребка, затем перерабатываются. В завершение сырой массив поднимается подъёмником и транспортируется тележкой.

-

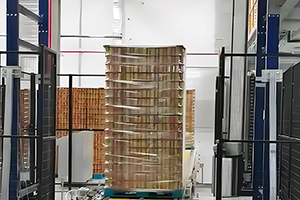

Секция упаковки готовой продукции

В этой секции осуществляется сортировка, укладка, упаковка и транспортировка в склад белых массивов, отделённых после автоклавирования.

- Высокая производительность

Для удовлетворения потребностей региональных линий с высокой производительностью компания Teeyer Intelligent использует передовые технологии, обеспечивая ежегодную производственную мощность до 1 000 000 м³ изделий из ячеистого бетона (AAC) на одну линию, задавая стандарт в отрасли. - Энергоэффективность

Благодаря комплексной системе управления паровой энергией на всём заводе и технологии утилизации тепла, обеспечивается высокая энергоэффективность и существенное снижение эксплуатационных затрат для предприятий. - Высокий уровень автоматизации

Teeyer Intelligent разработала современное полностью интегрированное решение на базе распределённой системы управления (DCS) с аппаратным обеспечением Siemens PLC. Благодаря постоянной доработке и обратной связи от пользователей система обеспечивает децентрализованное управление и централизованный контроль с низким уровнем отказов и простой эксплуатацией. - Полная индивидуализация

Teeyer предлагает полностью адаптированные решения — как для целых заводов, так и для отдельных машин. Мы тщательно учитываем объём производства, планировку, бюджет и цели эксплуатации, чтобы предложить оптимальные системы с максимальной эффективностью и возвратом инвестиций. - Поставщик оборудования под ключ

В качестве вашего технического партнёра Teeyer сопровождает проект строительства завода AAC на всех этапах — от планирования до запуска и эксплуатации. - Варианты кастомизации

- Производственные линии адаптируются по мощности, конфигурации и уровню автоматизации

- Индивидуальное проектирование планировки завода и интеграции оборудования

- Гибкая масштабируемость — от малых до крупных производств

- Вертикальная резка и горизонтальное автоклавирование

При горизонтальном автоклавировании зелёный массив размещается в автоклаве своей наибольшей поверхностью (например, 6×1,5 м) параллельно полу. При этом блоки и панели устанавливаются вертикально (высотой 600 мм) на автоклавной тележке. - Вертикальная резка и вертикальное автоклавирование

При вертикальном автоклавировании зелёный массив располагается в автоклаве своей меньшей поверхностью (например, 6×0,6 м) параллельно полу. В этой конфигурации блоки и панели устанавливаются вертикально на тележке на высоту 1200 мм для оптимального пропаривания.

Передовая технология вертикальной резки

Teeyer занимает лидирующую позицию на рынке благодаря собственной технологии вертикальной резки, основанной на сервоприводных системах. Это обеспечивает высокую скорость, эффективность и исключительную стабильность процесса.

Система управления эффективностью использования паровой энергии

Система использует высокоэффективные пароуловители, обеспечивая нулевые утечки пара. Отводимый конденсат с высокой температурой повторно используется для нагрева форм и в камере предварительного твердения, что снижает общее потребление пара. Пар, выходящий из автоклава, перерабатывается с помощью системы рециркуляции пара и рекуперации тепла, обеспечивая максимальное использование энергии. Низконапорный пар и горячая вода с высокой температурой дополнительно применяются для подогрева питательной воды котла, обеспечивая оптимальное использование остаточного тепла.

Сервоприводный боковой резак использует сервопривод с цилиндром, точно контролируя подачу каждого скребка и обеспечивая более ровную и гладкую поверхность реза. Фреза для шпунтов оснащена четырьмя типами резцов.

Система позволяет точно настраивать положение каждой режущей проволоки и задавать параметры компенсации потерь в зависимости от её диаметра, что значительно повышает точность габаритов изделия и снижает отклонения, вызванные ручной укладкой проволоки.

Также присутствуют функции сигнализации об обрыве проволоки и автоматической очистки проволок.

Автоматически регулирует положение разделительных опор в соответствии с заданными спецификациями продукта для выполнения процесса разделения сырого массива. После разделения проводится проверка результата для обеспечения качества. Сепаратор отлично подходит для процессов вертикальной резки и горизонтального автоклавирования. Он снижает слипание в процессе автоклавирования, предотвращает повреждения при разделении и повышает общий процент годной продукции.

Система обладает широким спектром автоматизированных функций, включая автоматическую очистку штифтов, подачу крепежей, точное позиционирование и размещение рамок штифтов, автоматическую установку крепежей, циркуляцию стальной сетки и сборку сетки. Эти возможности значительно повышают производственную эффективность, обеспечивают стабильную работу и снижают общие затраты на производство.

Система сочетает в себе поворотное зажимное устройство и захват для отбора блоков, позволяя формировать штабели как с поддонами, так и без них при линейной транспортировке. Это гибкое решение удовлетворяет требованиям упаковки продукции различных спецификаций и повышает эффективность обработки готовых изделий.

Устройство автоматически удаляет остатки отходов из формы, повышая уровень автоматизации производственной линии и улучшая условия рабочего процесса.

Использует технологию автоматического поперечного перемещения, что значительно повышает производственную эффективность всей линии.

Наклоняет массив и удаляет нижние отходы в процессе движения, что повышает производительность и чаще применяется на производственных линиях с высокой выходной мощностью.

Ходовые колёса и ключевые подвижные узлы оснащены системой автоматической смазки, которая обеспечивает подачу масла к подшипникам движущихся частей. Это снижает количество поломок и простоев оборудования, тем самым повышая производственную эффективность.

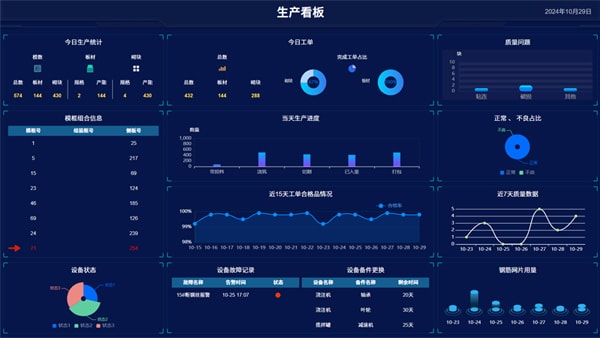

Система MES (система диспетчерского управления производством) глубоко интегрирует интеллектуальный модуль с автоматизированным оборудованием, превращая традиционную модель управления в цифровую и обеспечивая более точный контроль производственных затрат для клиентов.

Благодаря сбору, агрегированию и анализу различных данных с производственной линии достигается визуализация производственных данных, рабочих процессов и задач, что повышает эффективность предприятия, значительно укрепляет его конкурентоспособность и способствует устойчивому развитию.

- Опираясь на более чем 20-летний опыт и практическую работу с более чем 2000 автоматизированных производственных линий, инженеры и специалисты по автоматизации Teeyer Intelligent разработали передовое, полностью интегрированное решение электрической автоматизации на базе распределённой системы управления (DCS), построенной на аппаратном обеспечении Siemens PLC. Благодаря постоянным итерациям и обратной связи от пользователей система сочетает децентрализованное управление с централизованным контролем, обеспечивая низкий уровень отказов и простоту технического обслуживания.

- Децентрализованная система управления выполнена по модульной архитектуре: каждое отдельное или интегрированное устройство оснащено собственным процессором (CPU) и локальной программой. Это позволяет устройствам работать автономно и обеспечивает мониторинг в реальном времени. Ключевое преимущество — сбой одного устройства не останавливает всю производственную линию. В случае неисправности проблемный модуль можно перевести в ручной режим, тогда как остальное оборудование продолжит автоматическую работу, что минимизирует простой. Такая архитектура обеспечивает быструю диагностику и устранение неисправностей, позволяя оперативно возобновлять нормальную работу.

- Централизованное управление реализуется с помощью технологий промышленного интернета и полевых шин, с интеграцией системы AMES для обмена данными в реальном времени. Это обеспечивает наглядный мониторинг, точный сбор исторических данных и интеллектуальное управление работой оборудования, диагностикой неисправностей и удалённым обслуживанием. Компания Teeyer Intelligent является пионером в создании системы удалённой интеллектуальной эксплуатации и технической поддержки линий по производству ALC (автоклавированный ячеистый бетон), предоставляя пользователям оперативные производственные данные и эффективную удалённую поддержку.

Помимо поставки новых производственных линий AAC, компания Teeyer специализируется на модернизации существующих заводов для повышения их производительности и конкурентоспособности. Интегрируя наши передовые технологии в действующую линию — даже спустя годы после её первоначальной установки, — мы предлагаем целевые решения по обновлению, которые требуют минимальных инвестиций и делают ваше производство готовым к будущим вызовам, обеспечивая рост продуктивности за счёт современных технологий.

Компания Jiangsu Teeyer Intelligent Equipment Co., Ltd. была основана в 1989 году и расположена в городе Чанчжоу, провинция Цзянсу.

Teeyer Intelligent специализируется на производстве оборудования и предоставлении автоматизированных решений «под ключ» для предприятий, выпускающих экологичные строительные материалы из автоклавированного ячеистого бетона (AAC). Продукция компании также широко используется в различных отраслях и смежных сферах, включая «зелёное» строительство, производство строительных материалов, сборные здания, строительную технику, портовое оборудование, системы безопасности и оборудование наземного обслуживания аэропортов.

Teeyer стала первой компанией в Китае, локализовавшей производство оборудования для ячеистого бетона. Переняв и адаптировав передовые зарубежные технологии, компания преодолела прежнюю зависимость от полностью импортных систем.

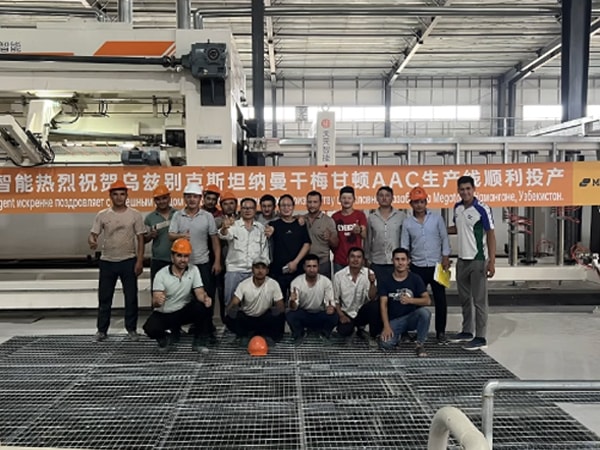

К 2023 году Teeyer реализовала более 1200 производственных линий AAC, из которых свыше 200 линий было экспортировано более чем в 20 стран и регионов мира.

23 октября 2023 года компания Teeyer Intelligent успешно вышла на основную площадку Шанхайской фондовой биржи, получив признание как пионер китайской индустрии комплексного оборудования для автоклавированного ячеистого бетона (AAC).

- Лабораторные испытания и анализ

Лаборатория Teeyer применяет различные методы анализа для измерения ионных элементов в сырье, таких как калий, натрий, кальций, кремний, алюминий, железо, сера и хлор. Сравнительная проверка результатов разными методами повышает точность измерений, снижает погрешности и улучшает аналитическую достоверность.

Для всех исследованных материалов (песок, известь, гипс, алюминиевая пудра, образцы воды) лаборатория Teeyer предоставляет стандартизированные отчёты о проверке, а также рекомендации по применению и консультации инженеров-технологов. - Профессиональная поддержка при монтаже

Teeyer обеспечивает комплексную поддержку при установке оборудования силами команды опытных инженеров и техников, адаптируя решения под конкретные требования проекта. От технической поддержки на месте или онлайн до полного монтажа «под ключ» — мы гарантируем бесперебойный запуск и высокую эффективность работы на всех этапах проекта. Подход «весь жизненный цикл» гарантирует оптимальную работу каждого узла оборудования с момента установки и до завершения эксплуатации. - Экспертная поддержка при пуско-наладке

Команда высококвалифицированных инженеров Teeyer предоставляет индивидуальное сопровождение пуско-наладки — от онлайн- или выездных консультаций до полного управления проектом «под ключ». Мы обеспечиваем плавный запуск системы и готовность к эксплуатации, а также оперативную постпродажную поддержку для постоянного повышения продуктивности и эффективности предприятия. - Профессиональные решения для обучения

Teeyer предлагает системное и многопрофильное обучение для операторов заказчика, чтобы они могли эффективно и безопасно управлять оборудованием. Программа обучения охватывает ключевые аспекты: технологические рецептуры, инструкции по эксплуатации оборудования, правила безопасности, контроль качества продукции и основы технического обслуживания. - Удалённый сервис

Производственные линии Teeyer обладают высоким уровнем автоматизации и поддерживают удалённый мониторинг и управление. Запись данных в режиме реального времени помогает быстро выявлять и устранять проблемы. При поддержке команды из около 60 инженеров Teeyer обеспечивает круглосуточную (24/7) оперативную помощь. - Сервис и поставка запчастей

Сервис по поставке запчастей Teeyer доступен для клиентов по всему миру, обеспечивая поддержку и доставку оригинальных деталей в максимально короткие сроки.

- Анализ окупаемости инвестиций (ROI)

- Высокая производственная эффективность: Автоматизированные системы и оптимизированные процессы снижают затраты на рабочую силу и энергоресурсы.

- Экономия энергии: Утилизация тепла и эффективное использование пара сокращают эксплуатационные расходы.

- Экономия материалов: Высокоточная резка уменьшает количество отходов, а использование переработанных материалов снижает стоимость сырья.

- Быстрая установка и сокращение сроков проекта: Сокращение времени строительства ускоряет денежный поток проекта.

- Сертификация и стандарты

- Сертификат CE, подтверждающий соответствие европейским нормам безопасности и качества.

- Сертификация системы управления качеством ISO9001, гарантирующая стабильность и надёжность продукции.

- Сертификация системы экологического менеджмента ISO14001, поддерживающая инициативы по устойчивому развитию.

- Экологическое соответствие

- Снижение углеродного следа за счёт эффективного использования ресурсов и инновационных процессов.

- Соответствие местным и международным экологическим нормам.

Начните сегодня

Сотрудничайте с нашей командой экспертов, чтобы построить завод по производству блоков и панелей AAC с максимальной отдачей инвестиций.

English

English English

English English

English Русский

Русский Español

Español العربية

العربية العربية

العربية Indonesia

Indonesia فارسی

فارسی