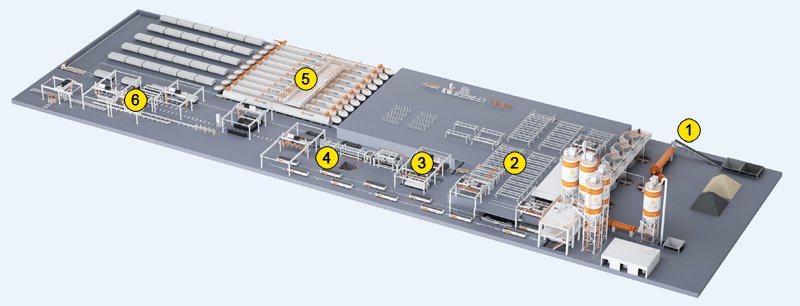

- Секция подготовки сырья

- Секция Автоматической Циркуляции и Изготовления Арматурной Сетки

- Секция Заливки и Предварительного Отверждения

- Секция резки

- Секция автоклавной обработки

- Секция упаковки

Компания TEEYER имеет более чем 30-летний опыт в производстве комплексных линий и соответствующего оборудования для изготовления автоклавного газобетона. Наши линии по производству газобетонных блоков/панелей автоклавного твердения оснащены новейшими алгоритмами управления для мониторинга процессов дозирования материалов, предварительного отверждения и т.д. Вся производственная линия может быть разделена на несколько секций: подготовки сырья, дозирования и разливки, предварительного отверждения, резки, автоклавной обработки и упаковки.

Мы освоили ряд ведущих технологий для производства бетонного оборудования. Таким образом, мы можем предложить большое количество вариантов по производству комплексных линий и соответствующего оборудования, а также предоставляемого обслуживания. Такой подход позволяет компании производить высококачественное оборудование и привлекать больше клиентов.

- Формы опускаются и поднимаются синхронно с системой.

- Мы получили патент на приводной механизм, который управляет вибрационными движениями.

- Независимый интегрированный блок гидравлической трансмиссии оснащен системой охлаждения масла, нагревательным устройством и механизмом быстрой компенсации.

- Мы приобретаем основные гидравлические и электронные компоненты у известных производителей.

- Устройство ПЛК и компьютер доступны для наших линий по производству автоклавных газобетонных блоков и панелей. Удобный рабочий интерфейс. На экране отображаются входные/выходные данные и соответствующие схемы. Все данные, связанные с производством и эксплуатацией, могут быть записаны.

Секция подготовки сырья является самой первой частью линии по производству газобетонных блоков автоклавного твердения. Она включает несколько машин, таких как щековая дробилка, шаровая мельница, ковшовый элеватор и т.д. Каждая машина идеально интегрирована в производственную линию.

-

- Шаровая мельницаСырье включает в себя песок, летучую золу и хвосты, подлежащие измельчению в более мелкий материал, чтобы соответствовать стандартам по содержанию шлама.Подробнее

-

- Весы конвейерные ленточныеУстановка конвейерных весов в систему транспортировки — это эффективный способ контролировать скорость потока материала и обеспечивать точность суммарного вывода веса.Подробнее

-

- Мешалка для ШламаРядом с резервуаром для хранения шлама находится переходный резервуар для шлама, который выполняет две основные функции: первая заключается в перекачке шлама...Подробнее

-

- ШламбассейнПосле шаровой мельницы шлам будет перекачиваться в резервуар для хранения шлама, а мешалка резервуара будет работать постоянно, чтобы избежать охлаждения самого шлама.Подробнее

-

- Сварочные Машины для СеткиПосле выпрямления стальные прутки автоматически свариваются в стальную сетку, которая используется для подготовки в производстве газобетонных панелей автоклавного твердения.Подробнее

-

- Подъемное Устройство для Погружения в ВоскСобранные готовые стальные рамы вместе со стальными штифтами поднимаются этим устройством, а затем погружаются в воск. Подробнее

-

- Подъемник для Погружения и Поднятия ДюбелейСобранные стальные рамы или стальные каркасы погружаются в специальную форму, а затем извлекаются из формы подъемником.Подробнее

-

- Конвейерная Линия Каркаса для Сборки СеткиДанная конвейерная линия состоит из стойки рамы для сборки сетки, тележки для перевозки сетки и других составляющих устройств. Подробнее

Секция дозирования и заливки оснащена комплексом необходимого оборудования, включая весовой дозатор, шламбассейн, смеситель алюминиевого порошка, смеситель-раздатчик и т.д. Подготовленные материалы смешиваются в определенном соотношении, а затем полученная смесь заливается в формы. После многих лет оптимизации мы достигли выдающихся результатов в точности дозирования.

-

- Весовой дозаторПесчаный шлам и другие остаточные материалы должны измеряться с помощью электронных весов, в то время как цемент и известь должны измеряться...Подробнее

-

- Смеситель-раздатчикВзвешенный и обработанный шлам, вода, цемент, известь и алюминиевая паста последовательно добавляются в смеситель. Подробнее

-

- Смеситель алюминиевого порошкаАлюминиевая пудра.измеряется в соответствии с заданным значением, а затем автоматически загружается в литейный смеситель.Подробнее

-

- Разливочное устройствоРазливочное устройство является ключевым механизмом машины для заливки газобетона автоклавного твердения. Подробнее

Бетонный массив, прошедший процесс предварительного отверждения, транспортируется в секцию резки, где он будет разрезан на блоки необходимого размера с помощью резательного комплекса. Внешний вид размер разрезанного блока зависит от характеристик резательного комплекса. Благодаря эффективной работе такого оборудования, как устройство для профилирования паз-шпонка, кантователь и т.д., каждый блок получается полностью готовым к автоклавированию.

-

- Резательный комплексЗа горизонтальной резкой следует зона поперечной резки. Материал будет разрезан по вертикали в соответствии с требуемой величиной.Подробнее

-

- Станок для Горизонтальной РезкиПосле резки по боковой зоне следует горизонтальная резка. Оборудование для горизонтальной резки разрезает материал на несколько слоев... Подробнее

-

- Режущая тележкаСистема режущей тележки линии по производству газобетонных блоков автоклавного твердения работает вокруг резательного комплекса.Подробнее

-

- Фрезерное устройствоРазделочная тележка переносит боковую часть и сам материал в зону шпунта и паза, чтобы разделать его с двух сторон. Как правило, ширина блока составляет...Подробнее

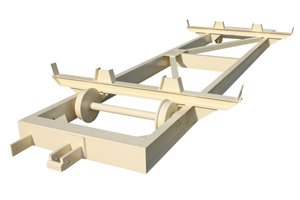

Секция автоклавной обработки является важнейшей частью линии по производству газобетонных блоков и панелей автоклавного твердения. Она состоит из тягового механизма, транспортировочной платформы, автоклавной тележки и автоклава. Газобетонные блоки подвергаются автоклавной обработке в условиях высокой температуры и давления, создаваемых автоклавом, сосудом высокого давления.

-

- Тяговый механизмТяговый механизм очень важен для плавной работы линии по производству газобетона автоклавного твердения. Он способен зацеплять и подталкивать форму в секции предварительного отверждения или автоклавную тележку до/после автоклавной обработки. Подробнее

-

- Транспортировочная платформа для автоклавной обработкиПривозная тележка перевозит блоки автоклавного твердения, чтобы в последствии автоматически подсоединить тележку для самого процесса автоклавного твердения, а затем достать блоки из формы.Подробнее

-

- Автоклавная тележкаАвтоклавная тележка является частью секции автоклавной обработки, и предназначена для транспортировки материалов. Она может выдержать высокую температуру и высокое давление окружающей среды в автоклаве, не застревая или деформируясь. Подробнее

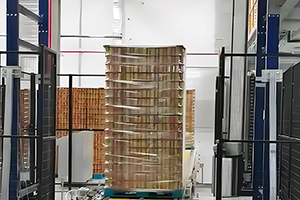

Секция упаковки состоит из трех основных устройств, таких как сепаратор газобетонных блоков, зажимное подъемное устройство и конвейерная линия для готовой продукции. Благодаря высокой степени автоматизации процесс упаковки отличается высокой производительностью и низкой интенсивностью труда.

-

- Зажимное подъемное устройство готовой продукцииГотовые изделия поднимаются с помощью зажимного подъемника, чтобы оставить за собой боковую стенку, которая будет перенаправлена... Подробнее

-

- Подъемник Автоматического ВращенияПосле прессования блоки поднимаются вращающейся частью подъемника в направлении длины 1,2 м, а после поворота на 90 градусов... Подробнее

-

- Конвейерная линия для готовой продукцииКонвейерная линия используется для транспортировки готовых газобетонных блоков. Она представляет собой цепной конвейер, оснащенный устройством...Подробнее

-

- Система Управления Аэрацией в Производственной Линии Система автоматического управления (РСУ) состоит из оборудования Siemens PLC, которое обеспечивает децентрализованный контроль и централизованное управление...Подробнее

English

English English

English English

English Русский

Русский Español

Español العربية

العربية العربية

العربية Indonesia

Indonesia فارسی

فارسی